ইন্টারন্যাশনাল ফ্যাশন I টেক্সটাইল রিসাইকেলিং

পুরোনো ও পরিত্যক্ত কাপড়কে নতুন ফ্যাব্রিকে রূপান্তরের কৌশল। পরিবেশ রক্ষা এবং অর্থনৈতিক স্থিতিশীলতার জন্য। লিখেছেন ফাহমিদা শিকদার

একটি পোশাকের গড় জীবনকাল ধরা হয় তিন বছর। এই সময়ের পরে ফেলে দেওয়া হয়। এমনকি ভালো পোশাকগুলোও বাতিল হচ্ছে। কারণ, সেসব আর ফ্যাশনেবল বা ট্রেন্ডি থাকে না। এমনটির পেছনে কলকাঠি নাড়ছে ফাস্ট ফ্যাশন। ফলে প্রতিবছর টনকে টন কাপড়ের শেষ ঠিকানা হয় ভাগাড় বা সমুদ্র। অথচ কাপড় উৎপাদন ও বাজারজাত করতে ফ্যাশন শিল্প পরিবেশের ক্ষতি করেই চলেছে। ফাস্ট ফ্যাশন সস্তা কাপড় হাতে তুলে দিচ্ছে, কিন্তু এর জন্য মূল্য দিতে হচ্ছে পৃথিবীকে। সারা বিশ্বে যত কার্বন নিঃসরণ হয়, তার ১০ শতাংশের জন্য দায়ী ফাস্ট ফ্যাশন শিল্প। এর জন্য দূষিত হচ্ছে সমুদ্রের পানি। আশার কথা এই যে, পরিবেশ বাঁচাতে এখন বিভিন্ন ধরনের প্রযুক্তির উদ্ভাবন হচ্ছে। ফ্যাশনকে পরিবেশবান্ধব ও টেকসই করতে আবির্ভাব হয়েছে টেক্সটাইল রিসাইকেলিংয়ের অনেক পদ্ধতি। সম্প্রতি ইউরোপের একটি নামি বিশ্ববিদ্যালয়ের গবেষকেরা এমন এক প্রযুক্তি বের করেছেন, যা হতে পারে পরিবেশ এবং সেই সঙ্গে অর্থনীতি বাঁচানোর দারুণ এক পন্থা।

টেকনিক্যাল ইউনিভার্সিটি অব ভিয়েনার প্রসেস ইঞ্জিনিয়ার আন্দ্রেয়াস বার্টল এবং তার টিম কয়েক বছর ধরে ব্যবহৃত টেক্সটাইলগুলোর সমাধান নিয়ে কাজ করে আসছে। তারা ফেলে দেওয়া কাপড়গুলোকে সেকেন্ডারি কাঁচামালে পরিণত করতে সক্ষম হয়েছে। এ নিয়ে তিনি বলেন, ‘সবদিক বিবেচনা করলে বর্তমান সমাধানগুলো সন্তোষজনক নয়, ভাগাড়ে ফেলা বা পোড়ানো বরং চক্রাকার অর্থনীতি ধারণার বিপরীত। তৃতীয় বিশ্বে এসব কাপড় রপ্তানি করা সামাজিকভাবে অসংগত; তা ছাড়া আবার পরা হলেও এর ঠিকানা ঠিকই হবে আবর্জনায়।’

টেকনিক্যাল ইউনিভার্সিটি অব ভিয়েনার প্রসেস ইঞ্জিনিয়ার আন্দ্রেয়াস বার্টল এবং তার টিম কয়েক বছর ধরে ব্যবহৃত টেক্সটাইলগুলোর সমাধান নিয়ে কাজ করে আসছে। তারা ফেলে দেওয়া কাপড়গুলোকে সেকেন্ডারি কাঁচামালে পরিণত করতে সক্ষম হয়েছে। এ নিয়ে তিনি বলেন, ‘সবদিক বিবেচনা করলে বর্তমান সমাধানগুলো সন্তোষজনক নয়, ভাগাড়ে ফেলা বা পোড়ানো বরং চক্রাকার অর্থনীতি ধারণার বিপরীত। তৃতীয় বিশ্বে এসব কাপড় রপ্তানি করা সামাজিকভাবে অসংগত; তা ছাড়া আবার পরা হলেও এর ঠিকানা ঠিকই হবে আবর্জনায়।’

বার্টল যে কাজটি হাতে নিয়েছেন, তা মোটেও সহজ নয়। কারণ, খুব কম টেক্সটাইল আছে, যা একটিমাত্র উপাদান দিয়ে তৈরি করা হয়। তবে সেটা রিসাইকেল করা ছিল বেশ কঠিন। এত কিছুর পরও প্রযুক্তিবিদেরা এমন প্রক্রিয়া আবিষ্কার করেছেন, যা কেবল সুতি কাপড়গুলো থেকে উচ্চমানের লাইওসেল ফাইবার উৎপাদনে সহায়তা করে।

এখন যে পোশাক পাওয়া যায়, তার বেশির ভাগ দুই বা অধিক ফাইবারের সংমিশ্রণে তৈরি। বিশেষ করে ফ্যাব্রিকগুলোতে তুলা এবং পলিয়েস্টারের (পিইটি) মিশ্রণ বেশি দেখা যায়। একটি উপাদান ব্যবহারে তৈরির চেয়েও অনেক কঠিন দুটি বা তার চেয়ে বেশি উপাদানে তৈরি টেক্সটাইল রিসাইকেল করা। শুধু তা-ই নয়, এটি সময়সাপেক্ষ এবং ব্যয়বহুলও। এ ধরনের কাপড় রিসাইকেলের সবচেয়ে বড় চ্যালেঞ্জ হচ্ছে দুটি উপাদানকে একে অপরের থেকে আলাদা করা। কারণ, দুটি প্রধান ফাইবার আলাদা করতে পারলে অন্তত একটি ফাইবার দিয়ে সহজেই রিসাইকেল সম্ভব হয়। এ জায়গায় বার্টল আর তার দল নির্ভর করছে এনজাইমের ওপর।

এখন যে পোশাক পাওয়া যায়, তার বেশির ভাগ দুই বা অধিক ফাইবারের সংমিশ্রণে তৈরি। বিশেষ করে ফ্যাব্রিকগুলোতে তুলা এবং পলিয়েস্টারের (পিইটি) মিশ্রণ বেশি দেখা যায়। একটি উপাদান ব্যবহারে তৈরির চেয়েও অনেক কঠিন দুটি বা তার চেয়ে বেশি উপাদানে তৈরি টেক্সটাইল রিসাইকেল করা। শুধু তা-ই নয়, এটি সময়সাপেক্ষ এবং ব্যয়বহুলও। এ ধরনের কাপড় রিসাইকেলের সবচেয়ে বড় চ্যালেঞ্জ হচ্ছে দুটি উপাদানকে একে অপরের থেকে আলাদা করা। কারণ, দুটি প্রধান ফাইবার আলাদা করতে পারলে অন্তত একটি ফাইবার দিয়ে সহজেই রিসাইকেল সম্ভব হয়। এ জায়গায় বার্টল আর তার দল নির্ভর করছে এনজাইমের ওপর।

প্রকৃতিতে এমন কিছু এনজাইম আছে, যা সেলুলোজকে ভেঙে দেয়। এভাবে তুলার প্রাকৃতিক পলিমারকে গ্লুকোজে পরিণত করে। যদি কটন এবং পলিয়েস্টার (পিইটি বা পলিথিলিন টেরেপথালেট) মিশ্রিত টেক্সটাইলকে একসঙ্গে পানি এবং এ ধরনের এনজাইমগুলোর সঙ্গে মেশানো হয়, তাহলে তুলা গ্লুকোজে (সুগার) পরিণত হবে। আর ফ্যাব্রিকের পিইটি উপাদান আলাদা হয়ে যাবে। এই এনজাইম্যাটিক হাইড্রোলাইসিস প্রসেস ভালোভাবে কাজ করার জন্য পুরোনো টেক্সটাইলগুলোকে আগে থেকে বিচূর্ণ করতে হবে।

এনজাইম্যাটিক হাইড্রোলাইসিস প্রসেসের মাধ্যমে পাওয়া গ্লুকোজ এনার্জি মেটাবলিজম বা নতুন রাসায়নিক যৌগ সংশ্লেষণের জন্য ব্যবহার করা যেতে পারে। বাকি প্লাস্টিকের (পলিয়েস্টার) ভগ্নাংশগুলোকে আরও অনেক প্রক্রিয়াজাতকরণের ভেতর দিয়ে যেতে হয়। পিইটি বা পলিয়েস্টার ফিউজিবল অর্থাৎ এটি এমন উপাদান যেগুলো সহজে গলানো যাবে। পিইটিকে আরপিইটি বা রিসাইকেল পলিথিলিন টেরেপথালেটে পরিণত করা যাবে। এ থেকে নতুন ফাইবার তৈরি হবে অনায়াসে। এই একই প্রক্রিয়া আবার কটন অ্যারামিড মিশ্রিত টেক্সটাইলের জন্য কিছুটা ভিন্ন। অ্যারামিড হচ্ছে তাপ প্রতিরোধী শক্তিশালী সিনথেটিক ফাইবার। এর কয়েকটি ব্র্যান্ড রয়েছে যেমন কেভলার, নোমেক্স, ওয়ারন ইত্যাদি। কেভলার প্রতিরক্ষামূলক পোশাকে বেশি পাওয়া যায়। এটি অ্যারামিড ননফিউজিবল উপাদান। বার্টল এবং তার টিম এনজাইম্যাটিক হাইড্রোলাইসিস প্রসেসের মাধ্যমে কটন আর অ্যারামিড মিশ্রিত টেক্সটাইলের উপাদানগুলো আলাদা করার চেষ্টা করেছিলেন। কিন্তু এ ধরনের ফ্যাব্রিকের উপাদান এই হাইড্রোলাইসিস প্রসেসে সহজে পৃথক হয় না। কটন এবং অ্যারামিড মিশ্রণ খুব কম পরিমাণে ভেঙে যায়। তাই আবার প্রক্রিয়াজাতকরণের জন্য এদের নির্দিষ্ট ফাইবারের দৈর্ঘ্য বজায় রাখতে হয়।

এনজাইম্যাটিক হাইড্রোলাইসিস প্রসেসের মাধ্যমে পাওয়া গ্লুকোজ এনার্জি মেটাবলিজম বা নতুন রাসায়নিক যৌগ সংশ্লেষণের জন্য ব্যবহার করা যেতে পারে। বাকি প্লাস্টিকের (পলিয়েস্টার) ভগ্নাংশগুলোকে আরও অনেক প্রক্রিয়াজাতকরণের ভেতর দিয়ে যেতে হয়। পিইটি বা পলিয়েস্টার ফিউজিবল অর্থাৎ এটি এমন উপাদান যেগুলো সহজে গলানো যাবে। পিইটিকে আরপিইটি বা রিসাইকেল পলিথিলিন টেরেপথালেটে পরিণত করা যাবে। এ থেকে নতুন ফাইবার তৈরি হবে অনায়াসে। এই একই প্রক্রিয়া আবার কটন অ্যারামিড মিশ্রিত টেক্সটাইলের জন্য কিছুটা ভিন্ন। অ্যারামিড হচ্ছে তাপ প্রতিরোধী শক্তিশালী সিনথেটিক ফাইবার। এর কয়েকটি ব্র্যান্ড রয়েছে যেমন কেভলার, নোমেক্স, ওয়ারন ইত্যাদি। কেভলার প্রতিরক্ষামূলক পোশাকে বেশি পাওয়া যায়। এটি অ্যারামিড ননফিউজিবল উপাদান। বার্টল এবং তার টিম এনজাইম্যাটিক হাইড্রোলাইসিস প্রসেসের মাধ্যমে কটন আর অ্যারামিড মিশ্রিত টেক্সটাইলের উপাদানগুলো আলাদা করার চেষ্টা করেছিলেন। কিন্তু এ ধরনের ফ্যাব্রিকের উপাদান এই হাইড্রোলাইসিস প্রসেসে সহজে পৃথক হয় না। কটন এবং অ্যারামিড মিশ্রণ খুব কম পরিমাণে ভেঙে যায়। তাই আবার প্রক্রিয়াজাতকরণের জন্য এদের নির্দিষ্ট ফাইবারের দৈর্ঘ্য বজায় রাখতে হয়।

একটি পাইলট প্রজেক্টে টেকনিক্যাল ইউনিভার্সিটি অব ভিয়েনার এই রিসার্চ টিম দেখিয়েছে, ব্যবহৃত টেক্সটাইলের ফাইবার থেকে ফাইবার রিসাইকেলিং ভবিষ্যতে কীভাবে কাজ করতে পারে। প্রথমে এ দলটি কটন এবং পিইটি মিশ্রিত ফ্যাব্রিক থেকে পিইটি ফাইবার পৃথক করতে এনজাইম্যাটিক হাইড্রোলাইসিস প্রসেস ব্যবহার করেছিল। ফলস্বরূপ, টেক্সটাইলের ভগ্নাংশগুলো আলাদা করা পিইটি ফাইবারে পরিণত হয় রিসাইকেল পিইটি ফ্লেকসে। এই আরপিইটি ফ্লেকস থেকে আরপিইটি ফাইবার বানানো হয়। আর এই ফাইবার সাধারণ টুইস্টিং প্রসেস থেকে আরপিইটি সুতায় পরিণত হয়। রিসাইকেল পিইটি থেকে তৈরি সুতা এবং নতুন তুলার সুতা আবার একসঙ্গে মিশিয়ে রিসাইকেল ব্লেন্ডেড সুতা প্রস্তুত করা হয়। এই নতুন ধরনের সুতা দিয়ে যেকোনো রকমের টেক্সটাইল বানানো সম্ভব।

প্রকল্পের সাফল্য প্রমাণের জন্য বার্টল এবং তার টিম রিসাইকেল ব্লেন্ডেড সুতা দিয়ে একটা তোয়ালে বুনে দেখান, কোনো প্রকার ঝামেলা ছাড়াই। বার্টল বলেন, ‘প্রাইমারি ম্যাটেরিয়াল দিয়ে তৈরি তোয়ালে থেকে এটির গুণগত মান কোনো অংশে কম নয়।’ অর্থাৎ মানের দিক দিয়ে রিসাইকেল ব্লেন্ডেড সুতা থেকে প্রস্তুত টেক্সটাইল খুব ভালো।

প্রকল্পের সাফল্য প্রমাণের জন্য বার্টল এবং তার টিম রিসাইকেল ব্লেন্ডেড সুতা দিয়ে একটা তোয়ালে বুনে দেখান, কোনো প্রকার ঝামেলা ছাড়াই। বার্টল বলেন, ‘প্রাইমারি ম্যাটেরিয়াল দিয়ে তৈরি তোয়ালে থেকে এটির গুণগত মান কোনো অংশে কম নয়।’ অর্থাৎ মানের দিক দিয়ে রিসাইকেল ব্লেন্ডেড সুতা থেকে প্রস্তুত টেক্সটাইল খুব ভালো।

টেকনিক্যাল ইউনিভার্সিটি অব ভিয়েনা ছাড়াও রিসাইকেল টেক্সটাইল নিয়ে আগে কাজ করেছে হংকং রিসার্চ ইনস্টিটিউট অব টেক্সটাইলস অ্যান্ড অ্যাপারেল (এইচকেআরআইটিএ), ফিনল্যান্ডের আলটো ইউনিভার্সিটি এবং ইউনিভার্সিটি অব হেলসিংকি। এর মধ্যে হংকং রিসার্চ ইনস্টিটিউট অব টেক্সটাইলস অ্যান্ড অ্যাপারেল গ্রিন মেশিনের থিম এই এনজাইম্যাটিক হাইড্রোলাইসিস প্রসেসের মতো। ইতিমধ্যে এই প্রতিষ্ঠানের সঙ্গে কোলাবরেশন করে বিখ্যাত ফ্যাশন ব্র্যান্ড এইচঅ্যান্ডএম বাজারে এনেছে নতুন রিসাইকেল কালেকশন। তাদের প্রযুক্তির নাম হাইড্রোথারমাল। এ পদ্ধতিতেও ফ্যাব্রিক থেকে দুটি ফাইবার আলাদা করা হয় এবং পলিয়েস্টার ফাইবার রিসাইকেল করে নতুন পোশাক বানানো হয়েছে। এনজাইম্যাটিক হাইড্রোলাইসিস প্রসেস দিয়ে খুব শিগগির বাণিজ্যিকভাবে রিসাইকেল ব্লেন্ডেড সুতা প্রস্তুত করা হবে। এটি খুব ব্যয়বহুল কোনো প্রক্রিয়া নয়। প্রকৃতিতে থাকা কিছু এনজাইম এবং সাধারণ পানি হচ্ছে এর প্রধান কাঁচামাল, যা জোগাড় করা খুব কঠিন কিছু নয়। এ প্রযুক্তি অনেক পরিবেশবান্ধব। এটির মাধ্যমে টেকসই কাপড় প্রস্তুত করা সম্ভব। এ পুরো প্রকল্প নিয়ে বার্টল বলেন, ‘সহজে পুনর্ব্যবহার করা যায় এমন কাঁচামাল ব্যবহার করা গুরুত্বপূর্ণ। প্রয়োজনে চাহিদা অনুযায়ী নতুন কাঁচামালও তৈরি করা যেতে পারে। যাহোক, সবচেয়ে বড় কথা, এত রকমের প্রযুক্তি থাকার পরও আমাদের অবশ্যই নতুন টেক্সটাইল উৎপাদন কমাতে হবে; আর একজন প্রসেস ইঞ্জিনিয়ার হিসেবে এতে আমি রোমাঞ্চিত।’

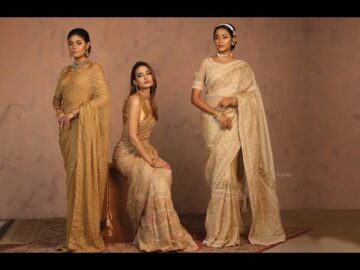

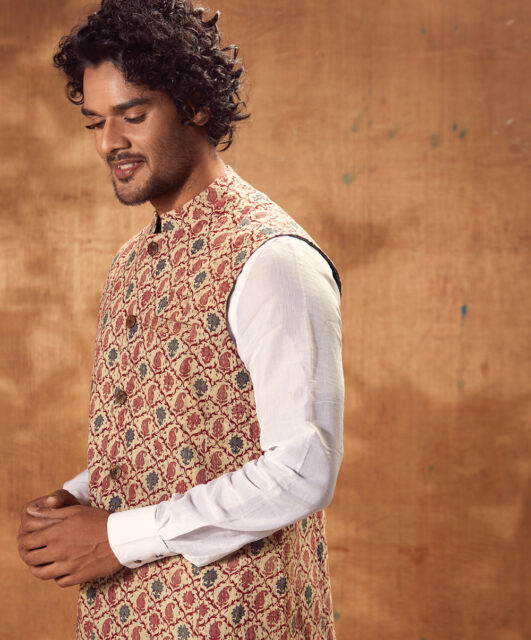

মডেল: হাসিন

মেকওভার: পারসোনা মেনজ

ওয়্যারড্রোব: চল ফ্যাশন

ছবি: ফারাবী তমাল ও ইন্টারনেট